หลายคนอาจเคยได้ยินคำว่า IoT หรือ Internet of Things ซึ่งหมายถึงการเชื่อมต่ออุปกรณ์ต่าง ๆ เข้ากับอินเทอร์เน็ต เพื่อดึงข้อมูลมาใช้งาน เช่น สมาร์ทโฟน สมาร์ททีวี หรือเครื่องใช้ไฟฟ้าในบ้าน แต่สำหรับภาคอุตสาหกรรม คำที่เกี่ยวข้องมากกว่าคือ IIoT หรือ Industrial Internet of Things

IIoT คือ การนำเทคโนโลยีเซนเซอร์ เครื่องจักร และอุปกรณ์อัตโนมัติมาเชื่อมต่อกันในระดับโรงงาน เพื่อรวบรวมข้อมูลการทำงานแบบเรียลไทม์ แล้วนำข้อมูลนั้นไปวิเคราะห์ผ่านระบบ Cloud หรือ Edge Computing เพื่อใช้ปรับปรุงประสิทธิภาพการผลิตในทุกมิติ

ลองจินตนาการว่าโรงงานของคุณสามารถรู้ล่วงหน้าได้ว่า

- เครื่องจักรตัวไหนใกล้เสีย

- สายพานกำลังมีจุดคอขวด

- พลังงานถูกใช้เกินความจำเป็นในช่วงเวลาใด

- หรือแม้แต่ ผลผลิตกำลังเบี่ยงเบนจากมาตรฐานโดยที่สายตาคนมองไม่เห็น

ทั้งหมดนี้คือสิ่งที่ IIoT ทำได้

สิ่งสำคัญคือ IIoT ไม่ได้เป็นเพียงเทคโนโลยีล้ำยุคสำหรับโรงงานใหญ่ ๆ เท่านั้น แต่เริ่มมีบทบาทมากขึ้นในโรงงานทุกขนาด เพราะสามารถเริ่มต้นติดตั้งได้ง่าย ไม่ต้องรื้อระบบเดิม และสร้าง “ความได้เปรียบในการแข่งขัน” อย่างชัดเจน

IIoT คือก้าวแรกของการเปลี่ยนโรงงานธรรมดาให้กลายเป็น Smart Factory ที่พร้อมก้าวเข้าสู่ยุค Industry 4.0 อย่างเต็มตัว

1. ทำไม IIoT ถึงสำคัญ?

ในวันที่ใคร ๆ ก็พูดถึง “โรงงานอัจฉริยะ” ใครเริ่มก่อน ย่อมได้เปรียบก่อน

การผลิตในยุคนี้ไม่ใช่แค่เรื่องของต้นทุนแรงงานหรือจำนวนเครื่องจักร แต่คือการ “รู้ลึก รู้เร็ว และปรับตัวทัน” ซึ่งทั้งหมดเกิดขึ้นได้จากการมีข้อมูลที่ดี — และ IIoT คือคำตอบ

IIoT เป็นหัวใจสำคัญของ Industry 4.0 หรือที่หลายคนรู้จักในชื่อ “การปฏิวัติอุตสาหกรรมครั้งที่ 4” โดยมีเป้าหมายเพื่อยกระดับโรงงานให้คิด วิเคราะห์ และตัดสินใจได้เร็วขึ้น ด้วยข้อมูลที่ได้จากเครื่องจักรจริงแบบเรียลไทม์

ประโยชน์ของการใช้ IIoT ไม่ได้มีแค่ “เก็บข้อมูล” แต่รวมถึง

- ตรวจจับความผิดปกติของระบบได้ล่วงหน้า

- วางแผนการผลิตอย่างแม่นยำจากข้อมูลจริง

- ลดของเสีย ลดต้นทุนซ่อมบำรุง

- ใช้พลังงานอย่างมีประสิทธิภาพมากขึ้น

- ปรับปรุงความเร็วและคุณภาพของสายการผลิต

- ตอบสนองลูกค้าได้เร็วขึ้นในยุคของการผลิตแบบยืดหยุ่น (Mass Customization)

ในมุมของการแข่งขัน โรงงานที่มี IIoT เปรียบเหมือน “มีตาและสมอง” อยู่ทุกจุดของสายการผลิต สามารถมองเห็นปัญหาที่คนไม่เห็น วิเคราะห์แนวโน้มได้ก่อนที่ปัญหาจะลุกลาม และปรับแผนได้ทันที ขณะที่คู่แข่งที่ยังไม่เริ่มใช้ IIoT อาจต้องเสียเวลา เสียทรัพยากร และเสียโอกาสทางธุรกิจไปแบบไม่รู้ตัว

และที่สำคัญ — โรงงานไม่จำเป็นต้องลงทุนระบบใหม่ทั้งหมดเพื่อเริ่มต้น การมี IIoT ที่ต่อยอดจากระบบเดิมได้ คือทางเลือกที่ทั้ง “เร็วกว่า” และ “คุ้มค่ากว่า” สำหรับการเปลี่ยนผ่านไปสู่ยุคดิจิทัล

2. ดูแลเครื่องจักรได้ฉลาดขึ้นด้วย IIoT

ไม่ต้องรอให้เครื่องพังก่อนค่อยซ่อม — IIoT บอกเราได้ก่อนว่าเครื่องไหนใกล้พัง

ในอดีต การซ่อมเครื่องจักรในโรงงานมักมีอยู่แค่ 2 แบบ

- รอให้เสียแล้วค่อยซ่อม (Reactive Maintenance)

- วางตารางซ่อมเป็นรอบ ๆ (Preventive Maintenance) แม้เครื่องจะยังไม่เสียก็ตาม

ทั้งสองวิธีนี้มีต้นทุนซ่อนอยู่ — ไม่ว่าจะเป็นการหยุดสายการผลิตแบบไม่คาดคิด หรือการเปลี่ยนอะไหล่โดยไม่จำเป็น

Predictive Maintenance หรือ “การบำรุงรักษาเชิงคาดการณ์” คือทางออกที่ชาญฉลาดกว่า และนี่คือจุดที่ IIoT เข้ามามีบทบาท

ด้วยเซนเซอร์ตรวจจับแรงสั่นสะเทือน อุณหภูมิ กระแสไฟ และพฤติกรรมผิดปกติของเครื่องจักร IIoT จะช่วยให้โรงงานรู้ว่า

- มอเตอร์ตัวไหนเริ่มสั่นผิดจังหวะ

- ตลับลูกปืนตัวไหนร้อนเกินไป

- ระบบใดทำงานหนักเกินช่วงเวลาปกติ

จากนั้น ข้อมูลที่ได้จะถูกประมวลผลเพื่อเตือนว่า “จุดนี้กำลังมีแนวโน้มเสีย” ทำให้โรงงานสามารถวางแผนล่วงหน้าเพื่อซ่อมหรือเปลี่ยนอะไหล่เฉพาะจุด โดยไม่ต้องหยุดไลน์การผลิตทั้งหมด

ผลลัพธ์ที่ตามมา คือ…

- ลดค่าใช้จ่ายการซ่อมบำรุงได้สูงสุดถึง 40%

- ลดเวลาหยุดเครื่องโดยไม่จำเป็นได้ถึง 50%

- ยืดอายุการใช้งานเครื่องจักรได้หลายปี

(อ้างอิงจากรายงานของ McKinsey Global Institute)

สำหรับโรงงานที่ต้องพึ่งพาการผลิตแบบต่อเนื่อง การป้องกันไม่ให้เครื่องเสีย ณ จุดวิกฤต คือสิ่งที่มีมูลค่าสูงมาก

และนั่นคือเหตุผลที่ Predictive Maintenance ไม่ใช่แค่การซ่อมที่ชาญฉลาดขึ้น แต่คือการลงทุนที่คืนทุนเร็วและลดความเสี่ยงทางธุรกิจอย่างชัดเจน

3. IIoT เก็บข้อมูลอะไรได้บ้าง?

ทุกจังหวะของสายการผลิตสามารถกลายเป็นข้อมูลอันมีค่าได้ ด้วยพลังของเซนเซอร์

โรงงานในยุคปัจจุบันแทบทุกแห่งล้วนมีเซนเซอร์ติดตั้งอยู่แล้ว ไม่ว่าจะเป็นเซนเซอร์ตรวจจับวัตถุ, ตรวจวัดอุณหภูมิ, ตรวจจับแรงดัน หรือเซนเซอร์นับจำนวนสินค้า

แต่ความแตกต่างคือ ในระบบแบบดั้งเดิม ข้อมูลจากเซนเซอร์เหล่านี้มักถูกใช้แค่ “ในขณะนั้น” เช่น

– หยุดสายพานเมื่อมีวัตถุมากองเต็ม

– เปิดพัดลมเมื่ออุณหภูมิสูง

– หรือปล่อยสินค้าต่อเมื่อชิ้นงานอยู่ในตำแหน่งที่กำหนด

ในขณะที่ IIoT มองเห็น “ศักยภาพของข้อมูล” จากเซนเซอร์ทั้งหมด

เพราะแม้แต่สัญญาณเปิด-ปิดธรรมดา (Digital Pulse) ก็สามารถบันทึกเป็นข้อมูล เพื่อวิเคราะห์พฤติกรรมและแนวโน้มของเครื่องจักรในระยะยาวได้

ตัวอย่างข้อมูลที่สามารถเก็บได้จากเซนเซอร์ในระบบ IIoT ได้แก่:

- จำนวนสินค้าและรอบการผลิต

- เวลาที่ใช้ในแต่ละขั้นตอนของสายพาน

- ค่าความสั่นสะเทือนหรืออุณหภูมิของเครื่องจักร

- ตำแหน่งของวัตถุและระยะห่างที่เปลี่ยนไป

- การสะท้อนแสง สี หรือพื้นผิวของผลิตภัณฑ์

- ปริมาณพลังงานที่ใช้ในแต่ละช่วงเวลา

ไม่ว่าจะเป็นค่าตัวเลข สี สัญญาณเสียง ระยะ ความร้อน ความถี่ หรือรูปแบบการเคลื่อนไหว — ข้อมูลเหล่านี้สามารถวิเคราะห์เพื่อปรับปรุงการผลิตได้ทันที หรือใช้เป็นฐานข้อมูลเชิงลึกในอนาคต

ข้อมูลที่ดี = การตัดสินใจที่แม่นยำขึ้น

และในโลกของโรงงานอุตสาหกรรม ข้อมูลจาก IIoT คือหัวใจของการ “ผลิตให้คุ้ม ใช้ให้คุ้ม และโตให้เร็ว”

4. ความเข้าใจผิดเรื่องต้นทุนของ IIoT

เริ่มใช้ IIoT ได้ โดยไม่ต้องลงทุนมหาศาล หรือรื้อระบบเดิมทิ้ง

หนึ่งในข้อกังวลที่ทำให้หลายโรงงานยังไม่กล้าขยับเข้าสู่ระบบ IIoT คือ

“มันต้องลงทุนสูงแน่เลย”

“โรงงานเราระบบเดิมหมด คงติดตั้งไม่ได้”

“ต้องเปลี่ยนเครื่องจักรทั้งโรงงานหรือเปล่า?”

ความเข้าใจเหล่านี้ถือเป็น ความเชื่อผิด ที่ทำให้หลายองค์กรพลาดโอกาสในการเพิ่มประสิทธิภาพแบบก้าวกระโดด

ความจริงคือ:

- IIoT ไม่ใช่ระบบที่ต้องสร้างใหม่ทั้งหมด

- โรงงานเดิม (หรือที่เรียกว่า brownfield site) สามารถติดตั้ง IIoT แบบ ต่อยอดจากระบบที่มีอยู่แล้ว ได้ทันที

- ใช้เซนเซอร์เดิมได้ ใช้สายสัญญาณเดิมได้

- ใช้เพียงอุปกรณ์เสริมบางอย่าง เช่น T-splitter, converter, และ controller ก็สามารถดึงข้อมูลมาใช้วิเคราะห์ได้เลย

ตัวอย่างเช่น เทคโนโลยี Snap Signal ของ Banner เป็นโซลูชันแบบ “overlay” ที่สามารถเชื่อมต่อกับเซนเซอร์ทุกยี่ห้อ ทุกระบบ ไม่ว่าระบบในโรงงานจะเป็นแบบอนาล็อกหรือดิจิทัล ก็สามารถเก็บข้อมูล ส่งขึ้นคลาวด์ และแสดงผลแบบเรียลไทม์ได้อย่างราบรื่น

ข้อดีของแนวทางนี้คือ

- ไม่ต้องหยุดสายการผลิตเพื่อเปลี่ยนอุปกรณ์

- ลงทุนเฉพาะจุดที่สำคัญก่อน ค่อย ๆ ขยายในอนาคต

- ลดความเสี่ยงจากการลงทุนก้อนใหญ่

IIoT ไม่ได้เป็นแค่ “เทคโนโลยีอนาคต” แต่เป็นเครื่องมือที่เริ่มต้นได้วันนี้ ด้วยงบประมาณที่ควบคุมได้

5. ฮาร์ดแวร์สำคัญแค่ไหนในโลกของ IIoT

ถ้าไม่มีฮาร์ดแวร์ที่หน้างาน — ระบบ IIoT ก็ไม่มีวันเกิดขึ้นจริง

เวลาพูดถึง IIoT หรือโรงงานอัจฉริยะ หลายคนจะนึกถึง “ระบบคลาวด์”, “แดชบอร์ดสวย ๆ”, หรือ “การวิเคราะห์ข้อมูลด้วย AI” แต่สิ่งหนึ่งที่มักถูกละเลยคือ ฮาร์ดแวร์ที่ทำหน้าที่เก็บข้อมูลจริง ณ จุดที่เครื่องจักรกำลังทำงานอยู่

เพราะในความเป็นจริง การจะมีข้อมูลส่งขึ้นระบบได้ จำเป็นต้องมี “ผู้เก็บข้อมูล” ที่ไว้ใจได้ก่อนเสมอ — และนั่นคือบทบาทของ เซนเซอร์, ตัวแปลงสัญญาณ, ฮับ, และ คอนโทรลเลอร์ ซึ่งล้วนเป็นอุปกรณ์ที่ทำงานอยู่เบื้องหลังสายการผลิต

ฮาร์ดแวร์เหล่านี้ต้อง…

- ทนทานต่อสภาพแวดล้อมในโรงงาน

- ติดตั้งได้ทั้งกับเครื่องจักรใหม่และเก่า

- เชื่อมต่อได้ทั้งแบบมีสายและไร้สาย

- ส่งข้อมูลได้อย่างแม่นยำและปลอดภัย

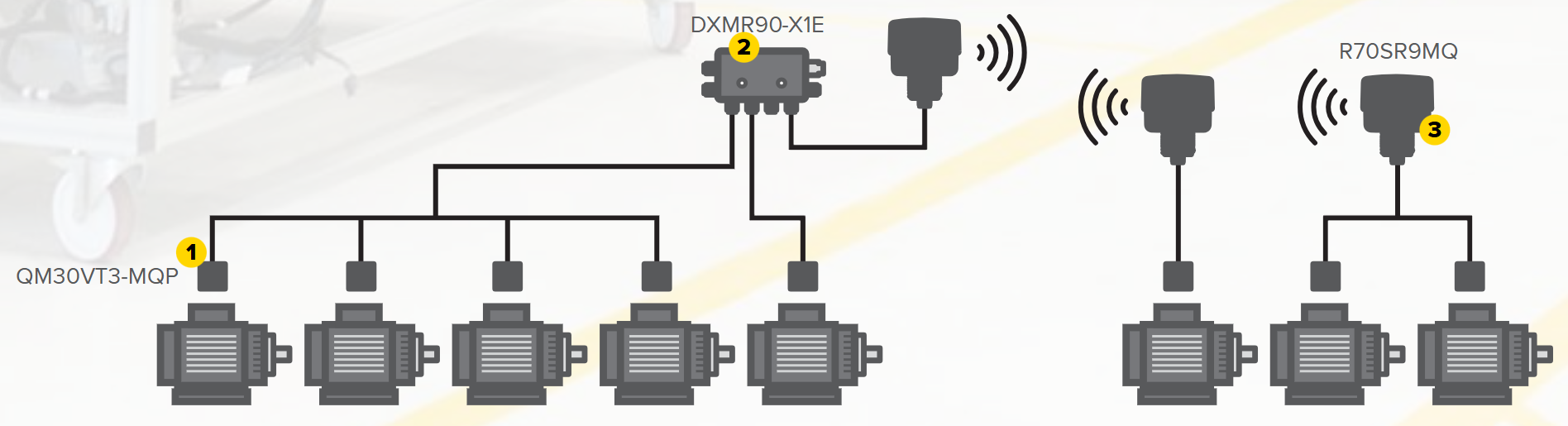

ตัวอย่างจาก Banner ที่พร้อมสำหรับ IIoT ทันที เช่น

- QM30VT3 เซนเซอร์ตรวจจับการสั่นสะเทือนและอุณหภูมิ

- DXMR90 คอนโทรลเลอร์ที่รวมสัญญาณจากหลายเซนเซอร์แล้วแปลงเป็นข้อมูล Ethernet

- Snap Signal ชุดอุปกรณ์เสริมที่ช่วยให้โรงงานสามารถดึงสัญญาณจากเซนเซอร์เดิมออกมาใช้ได้เลย โดยไม่ต้องเปลี่ยนระบบ

ทั้งหมดนี้คือรากฐานของ IIoT ที่จับต้องได้จริงในโรงงาน — ไม่ใช่แค่แนวคิดหรือภาพสวยงามบนสไลด์พรีเซนต์

ถ้าไม่มีอุปกรณ์ฮาร์ดแวร์ที่ดีและพร้อมใช้งาน ณ หน้างาน IIoT ก็เป็นได้แค่ไอเดียบนกระดาษ

และนั่นคือเหตุผลที่ Turck Banner Thailand มุ่งเน้นทั้งโซลูชันระดับระบบ และอุปกรณ์ระดับหน้างานให้ครบถ้วน

6. เริ่มต้นอย่างไรกับ IIoT ในโรงงานไทย

จากระบบเดิม สู่ Smart Factory ที่ขยายได้ในอนาคต — เริ่มต้นได้วันนี้

คำถามสำคัญที่ตามมาหลังจากเข้าใจประโยชน์ของ IIoT คือ

“แล้วถ้าอยากเริ่มใช้ IIoT ต้องทำยังไง?”

คำตอบคือ ไม่จำเป็นต้องเปลี่ยนระบบทั้งหมดหรือทุ่มงบก้อนใหญ่ในครั้งเดียว แนวทางที่นิยมในปัจจุบันคือ เริ่มจากจุดเล็ก ๆ ที่เห็นผลเร็ว แล้วค่อยขยายต่อเมื่อพร้อม

ตัวอย่างขั้นตอนการเริ่มต้นใช้งาน IIoT อย่างเป็นระบบ ได้แก่:

- เลือกจุดเริ่มต้นที่สำคัญ

เช่น เครื่องจักรหลักที่หยุดบ่อย, พื้นที่ที่มีปัญหาซ้ำซาก, หรือกระบวนการที่ต้องการเพิ่มประสิทธิภาพ - ติดตั้งเซนเซอร์เพื่อเก็บข้อมูล

เช่น เซนเซอร์ตรวจจับการสั่นสะเทือน (QM30VT3), อุณหภูมิ, กระแสไฟ หรือเซนเซอร์ที่มีอยู่เดิมในระบบ - ใช้ Snap Signal เชื่อมสัญญาณจากเซนเซอร์เดิมออกมาเป็นข้อมูลที่ใช้ได้

ไม่ต้องเปลี่ยนระบบเดิม แค่ “แยกสาย” แล้วส่งข้อมูลเข้าสู่ระบบวิเคราะห์ - รวมข้อมูลจากหลายเซนเซอร์เข้ากับ Controller เช่น DXMR90

เพื่อรวบรวมและแปลงข้อมูลเป็นรูปแบบ Ethernet หรือส่งขึ้น Cloud - เลือกแพลตฟอร์มการแสดงผลที่เหมาะสม

จะเป็น HMI, Dashboard บนคอมพิวเตอร์, หรือระบบคลาวด์ เช่น AWS, Azure หรือ Banner CDS (Cloud Data Services) ก็ได้ - ขยายระบบตามจังหวะธุรกิจ

เมื่อเริ่มเห็นผลแล้ว สามารถขยายการใช้งานไปยังส่วนอื่นของโรงงานได้อย่างมั่นใจและคุ้มทุน

แนวคิดนี้คือการเปลี่ยน “โรงงานธรรมดา” ให้กลายเป็น “โรงงานอัจฉริยะ” ที่ค่อย ๆ เติบโตไปพร้อมกับธุรกิจ

เริ่มง่าย ขยายได้ และควบคุมต้นทุนได้ทุกขั้นตอน

Turck Banner Thailand พร้อมให้คำปรึกษาและออกแบบระบบ IIoT ที่เหมาะสมกับโรงงานของคุณ — ไม่ว่าจะเล็กหรือใหญ่ก็ตาม

สนใจสอบถามข้อมูลเพิ่มเติมหรือสั่งซื้อสินค้าสามารถติดต่อเรา ฟรี!

เพิ่มเพื่อนใน LINE Official Account ของเราได้ที่ @turckbanner